咨询热线:

17715390137

18101240246

18914047343

邮件:mxenes@163.com

扫码关注或微信搜索公众号:

二维材料Fronrier

关注后点击右下角联系我们,

进入企业微信。

专业服务在线

管理员【微信QQ同步521006914】官方网站(www.TL9043.com)腾龙国际客服24小时在线,【公司直属客服】【公司直属开户】【大额无忧】支持视频验证现场。

并行激光微纳加工技术的产生背景

光刻是半导体制造中最常用的技术之一,是现代光电子器件制造的基础。然而,深紫外和极紫外光刻系统及其相应的光学掩模都是基于低速高成本的电子束光刻(EBL)或者聚焦离子束刻蚀(FIB)技术,导致其价格都相对昂贵。因此,无掩模的高速制备法是微纳结构制备的首选方法。

在这些无掩模方法中,直接激光写入(direct laser writing, DLW)是一种重要的、被广泛采用的微处理技术,能够提供最低的价格和相对较高的吞吐量。但是,实际应用中存在两个主要挑战:一是与FIB和EBL相比,分辨率还不够高;二是由于直接的激光写入器逐点生成图案,因此吞吐量是一个很大的挑战。

制造速度方面,除了工程学方法外,随着激光技术的发展,主要是提出了包括自组装微球激光加工、激光干涉光刻、多焦阵列激光直写等并行激光加工方法来提高制造速度。

并行激光加工技术可以将二维加工技术扩展到三维加工,为未来微纳加工技术的发展提供新的方向;同时可以地广泛应用于传感、太阳能电池和超材料领域的表面处理和功能器件制造,对生物医学器件制造、光通信、传感、以及光谱学等领域得发展研究具有重要意义。

并行激光微纳加工技术的实现方式

并行激光微纳加工技术的实现方式主要可以分为:接触式和非接触式。

接触式并行激光加工技术是指利用微球体颗粒进行激光图案化。

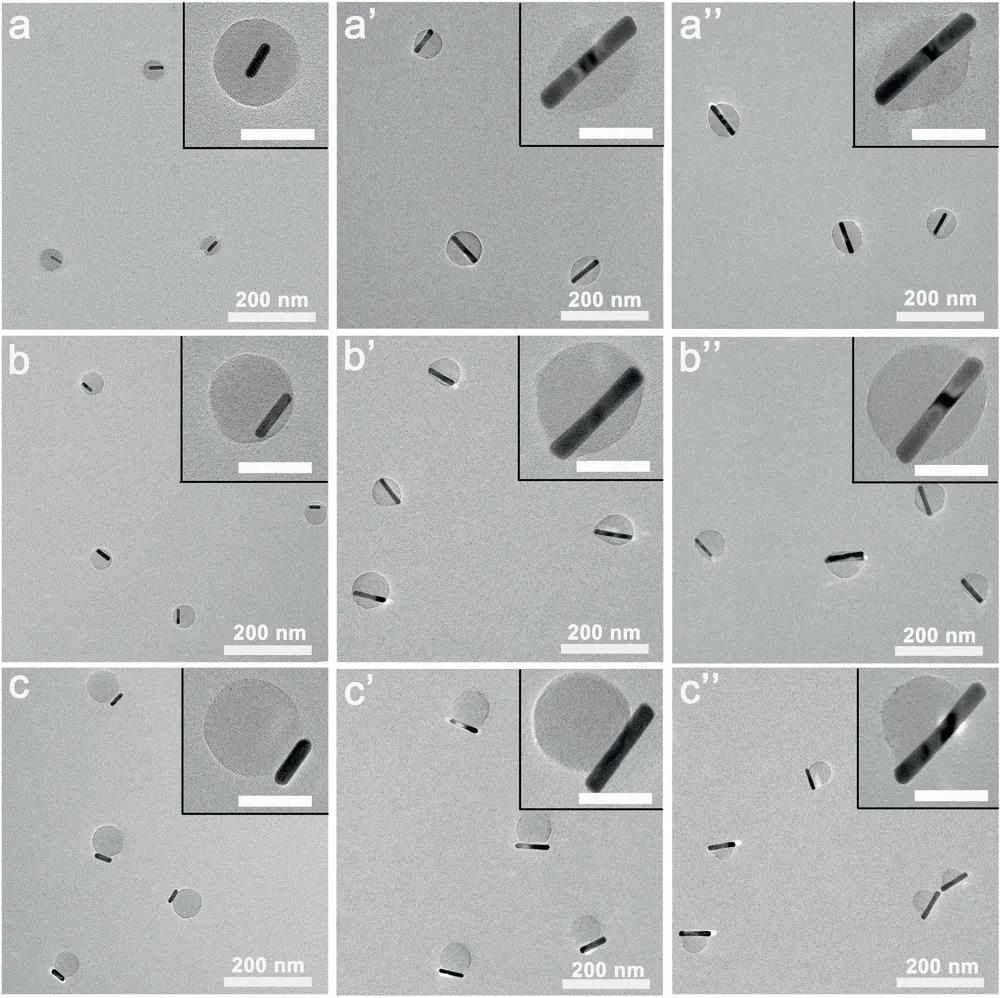

微球激光纳米加工技术最初源于对激光清洁领域的研究。研究发现,基底上的微小球形颗粒在脉冲激光照射后,基底上球形颗粒的中心位置能够产生亚波长尺寸的微/纳孔。对于金属颗粒而言,这是由于颗粒与基底之间的LSPR产生的强电磁场增强造成的;对于介质颗粒而言,由于其大半部分是透明的,可以将透明颗粒看成为微球透镜,入射光在微球形透镜的底面实现聚焦而引起的电磁场增强。这一过程可以实现入射光强度的60倍增强。通过对微球的直径,折射率,环境以及入射的激光强度进行设计,可以实现在基底上烧蚀出亚波长尺寸的微/纳孔。

对于微球激光纳米加工技术,根据操纵微球颗粒排列方式的不同,可以分为两类:

一是利用光镊技术操纵微球体颗粒以制造任意图案;

这种基于微球体的并行激光加工是纳米制造中一种比较经济的方法。

为了避免单次捕获颗粒导致制造速度慢的影响,可以通过特殊设计的光分布产生多个势阱,实现同时控制多个微球。或者通过移动样品台来制造出任意的周期性图案,然后利用并行激光对样品进行烧蚀。

但是,自组装技术的局限性在于激光加工后要洗掉样品表面的微球体,并且由于微球体在自组装过程中是随机分布的,因此无法避免大规模生产中的缺陷,无法进行多次曝光的对准。

图1.接触式并行激光加工技术的示意图以及利用该技术加工的纳米图案的电镜图。

图1.接触式并行激光加工技术的示意图以及利用该技术加工的纳米图案的电镜图。

非接触式并行激光加工技术有两种方式:一种是激光干涉光刻技术;另一种是远场多焦阵列纳米光刻技术。

激光干涉光刻(LIL)技术是无掩膜曝光的最经典方法之一,该方法主要利用了激光的相干性。由于LIL技术通常用于曝光光敏材料,因此需要后续工序诸如反应离子蚀刻(RIE)和剥离工艺,将图案从光敏层转移到目标表面。但是目前随着高脉冲能量激光器的商业化,LIL不再局限于感光材料,可以直接烧蚀其它材料,如硅,镓,和硫化锌材料,将这种扩展后的方法称为激光干涉烧蚀法(LIA)。一般来说,双光束干涉技术主要应用于制造一维线阵列或二维孔/磁盘阵列,因此利用LIL进行大规模线或点阵列的制造,具有低成本和高效率的优势。但是,其缺点也在于图案单一,仅限于光栅或点,且只有二维。如果将其和湿法刻蚀技术相结合,可以将制成的二维图案在另一个维度上进行扩展,形成三维结构;如果想制造任意形式的图案或结构,则需要进一步扩展干涉光束的数量,即采用多光束干涉技术,可以实现3维的周期性结构制造。

图2. 激光干涉光刻技术的装置图及利用该技术制造的纳米图案。

在传统的激光加工中,平行的激光束穿过透镜并聚焦成单点,焦点可用于直接激光写入。焦点阵列意味着有大量的“笔”,可用于并行书写图案,如果焦点阵列中的数目为N,则图案的形成速度可以提高N倍,因此利用多焦阵列来写入纳米图案,能够革命性地提高传统DLW的制造速度。

对于多焦点阵列的生成,有以下几种不同的方式:一种是通过微透镜阵列(Microlens arrays, MLA)生成;另一种是通过包括空间光调制器(spatial light modulator, SLM),数字镜设备和达曼光栅在内的衍射光学元件(diffractive optical elements, DOE)来生成多焦点阵列。最终用于并行激光处理。

MLA是独特的光学组件,由数千个直径为微米级的透镜组成。MLA通常通过半导体制造工艺制造。对于利用MLA实现并行激光加工的装置比较典型的有微透镜阵列直接激光写入(MLA-DLW)系统。该系统中快门用于控制曝光时间,利用扩束器调节激光束以匹配MLA的大小,扩展的光束照亮整个MLA。将样品放置在七轴纳米平台上,以精确控制样品和MLA之间的间隙。通过计算机数控(CNC)程序控制快门切换和纳米平移台的移动,可以制作2D(甚至3D)图案。模式的分辨率受到MLA的长度和NA的限制。通过MLA-DLW技术,可以低成本,高速度、高均匀性地制造所有周期性微结构。

然而由于MLA-DLW系统的分辨率同样受光学衍射极限的限制。MLA-DLW技术的典型分辨率约为1μm。如果将激光光源改为短波长的紫外光,整个系统的光学器件都需要替换成适用于紫外光的昂贵器件,增加了成本。因此如果将MLA,中继透镜和高NA油浸物镜组合在一起,可以将MLA产生的焦点投射到光刻胶上以制造特征尺寸约为250 nm的点阵列具,通过在三个维度上对MLA进行矢量扫描,可以实现3D亚波长周期性弹簧结构阵列。

图3.MLA-DLW系统的示意图以及利用该技术加工的纳米图案。

使用空间光调制器(SLM),光可以通过全息技术以不同的模式进行调制。其过程为:

应用案例研究

基于这些并行激光加工技术,可以灵活地加工制造各种功能器件,这些功能器件根据应用主要可以分为三种:传感、防反射/黑色表面和超材料。

上述功能器件在传感领域的应用有两种方式:一种基于SERS的拉曼光谱检测,另一种是表面等离子体共振(SPR)传感。

拉曼光谱能够明确分子的振动和转动信息,然而由于拉曼信号非常微弱,因此对检测系统有严格的要求。拉曼信号的强度于电场强度的四次方称正比,然而较强的激光强度会损坏样品,因此可以巧妙地利用金属纳米结构实现局域电磁场增强,以实现拉曼信号的放大。与光刻技术相比,LIL技术在SERS基板制造方面具有很强的灵活性,例如在有序SERS基板制造中,LIL技术可以调整结构的周期以匹配拉曼激发线,与拉曼表征系统中的激光波长实现共振。

表面等离子体共振(SPR)传感是基于环境折射率变化所引起的共振频率偏移或强度调制。由于SPP的波矢大于中空中的波矢,因此SPP的激发需要满足较高的波矢量,传统激发SPP的方式为光栅耦合或基于棱镜的大角度入射,两种方式都需要离轴照明。而通过LIL技术或其它并行激光处理技术制造的纳米图案晶格可以为入射光提供额外的波矢量,因此不再需要离轴照明,这样SPR传感器可与法向照明条件下的光谱检测装置兼容。此外,与通过化学方法或热退火制造的随机纳米点相比,通过LIL或其他并行激光处理技术快速制造有序点阵列可以为SPR折射率传感提供更高的灵敏度。

减反射涂层(ARC)在各种领域引起了极大的兴趣领域。例如光伏设备,发光二极管(LED),光传感器和光学组件/窗口等器件都需要低反射率的表面结构。为了实现该目的,则需要结构尺寸小于波长,以减小界面处的反射效应,常用的结构包括光栅,金字塔,多孔结构等,这些表面结构虽然也可以通过其他纳米制造方法来制造,例如EBL。但与EBL相比,LIL具有更高的速度和更低的成本,尤其在大面积制造这些微/纳米结构方面具有独特的优势。此外,如果想进一步降低表面结构得反射率,还可以应用混合方法。例如,结合LIL技术和膜沉积法,辅以湿法刻蚀,可以实现1.0%的最大反射率和0.8%的平均反射率。

超材料是一种可以操纵电磁波的周期性亚波长结构,目前广泛应用的太赫兹(THz)超材料其特征尺寸为微米量级,可以通过激光直接写入或光刻轻松实现,但是这些方法相对较慢,因此并行激光微纳加工技术中的MLA-DLW系统成为该问题的最佳解决方案之一。以经典的开环谐振器(split-ring resonator, SRR)结构为例,利用MLA-DLW系统,只需一条简单的环形路径,即可在短时间内曝光周期性SRR结构阵列,在MLA-DLW图案化之后,再利用膜沉积和剥离工艺将结构从光刻胶上转移。因此,MLA-DLW系统极大地提高了太赫兹超材料的加工速度,扩大了加工规模。反过来,超材料的发展也进一步推动了MLA-DLW技术的进步。例如,在柔性基板上成功制作超材料进一步发展了MLA-DLW技术在柔性电子产品中的新应用。

不同加工技术的优劣势分析

|

加工方式 |

优势 |

劣势 |

|

|

接触式 |

微球体纳米加工 |

由于近场效应,可实现光学超分辨 |

光镊技术操纵微球体颗粒速度太慢 |

|

与传统的基于AFM / SNOM“笔尖”的近场直接书写方法相比,不仅可以显着提高制造速,同时还避免了“笔尖”的磨损 |

自主装过程中微球体的分布过程不受控制,无法进行大规模生产,导致该技术仅限于科学研究而不是工业生产 |

||

|

非接触式 |

LIL技术 |

原理简单、设计成熟,可以高分辨率和低成本地在大面积上制作图案,广泛应用于科学研究和工业生产 |

只能制作周期性图案 |

|

MLA-DLW |

与传统DLW系统相比,能够以更高的速度制造任意周期性结构,实现低成本和高产量 |

所制造的图案必须是周期性的,无法加工任意图案 |

|

|

基于DOE的多阵列纳米加工 |

设计灵活,可以获得任意图案 |

激光加工系统复杂,仅限科学研究 |

|

并行激光微纳加工技术分为接触式和非接触式这两大类。

其优势在于:一由于近场效应,接触模式可以实现光学超分辨率;二是与传统的基于AFM / SNOM“笔尖”的近场直接书写方法相比,不仅可以显着提高制造速,同时还避免了“笔尖”的磨损。

其劣势在于:一大多数情况下微球体的分布过程不受控制,因此在大规模生产中仍然面临许多挑战;二在大面积制造中不能避免缺陷,导致该技术仅于科学研究而不是工业生产。

与之相对的非接触式主要包括LIL,MLA-DLW系统以及基于DOE的多焦点阵列激光图案化技术。这里对其优劣势分开表述。

LIL技术的优势在于:一可以高分辨率和低成本地在大面积上制作图案,且由于原理简单、设计成熟,可以广泛应用于科学研究和工业生产;

劣势在于只能制作周期性图案。

MLA-DLW系统的优势在于:与传统DLW系统相比,能够以更高的速度制造任意周期性结构,实现低成本和高产量;

劣势在于只能制作周期性图案,无法加工任意图案。

基于DOE的多焦点阵列激光图案化技术的优势在于:可以设计任意图案;

劣势在于:系统复杂|

版权所有 © 2019 北京北科新材科技有限公司

All rights reserved.京ICP备16054715-2号 |