咨询热线:

17715390137

18101240246

18914047343

邮件:mxenes@163.com

扫码关注或微信搜索公众号:

二维材料Fronrier

关注后点击右下角联系我们,

进入企业微信。

专业服务在线

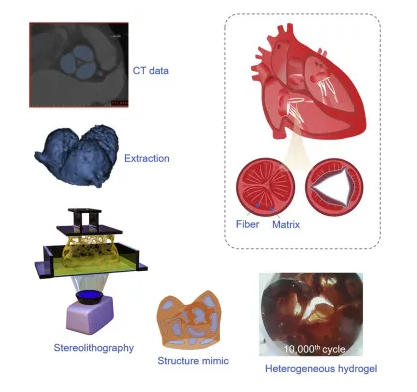

许多生物组织,比如心脏和声带一般通过复杂的形状发挥作用,同时还具备超高的抗疲劳性,以保证长期稳定的运转(心脏在人的一生中约搏动30亿次)。研究人员已经能够合成水凝胶模拟柔软的生物组织并实现在组织修复、再生医学及软机器人方面的应用。但合成的水凝胶与生物组织不同,容易发生疲劳断裂。西安交通大学唐敬达副教授与美国哈佛大学锁志刚院士团队通过立体光刻-浇铸法成功制备了具有心脏瓣膜形状的异质水凝胶。这种水凝胶由骨架和基质组成,两种水凝胶都具有弹性和可拉伸性,但模量相差很大,它们的聚合物网络形成拓扑纠缠结构,界面处粘结良好,疲劳阈值可达400J/m2。研究成果以Fabricating hydrogels to mimic biological tissues of complex shapes and high fatigue resistance为题发表在《Matter》上。

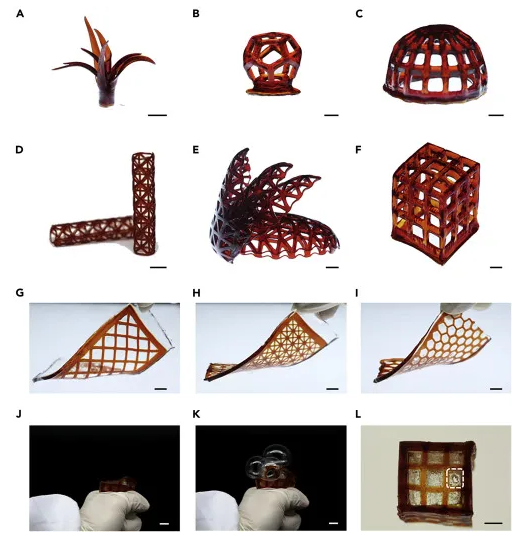

【水凝胶的结构设计与制备】为了获得高抗疲劳性,两种水凝胶应具有大的模量对比度及界面处的强粘合性。将羧基-Fe 3+配合物增强的聚丙烯酰胺-聚丙烯酸(PAAm-PAA)水凝胶作为骨架,它的模量约为1 MPa。另外选择PAAm水凝胶作为软基质,其模量为0.01-0.1 MPa。如下图所示,通过立体光刻技术(Stereolithography)可以制造出多种不同形状的水凝胶骨架。

将做好的骨架置于模具中,注入PAAm前驱体使水凝胶软基质聚合。水凝胶前体物很容易迁移到骨架的聚合物网络中,因而软基质和骨架的聚合物网络会形成拓扑纠缠结构。在空心立方体的表面浇筑一层薄薄的软基质即可得到骨架-基质复合材料,挤压立方体时,由于空气的存在,它会稍微鼓起(J),突然膨胀(K),甚至在随机位置破裂(L),这说明复合立方体的气密性非常好,如下图所示。

使用立体光刻技术可以得到特征尺寸<100μm的水凝胶,上述制备非均质水凝胶的方法可普遍应用于各种材料中,还可以选择聚(N-异丙基丙烯酰胺)(PNIPAm),聚(甲基丙烯酸羟乙酯)(PHEMA)和明胶等作为水凝胶软基质。由不同离子强化的PAAm /藻酸盐可以作为立体光刻技术的原料打印出硬质水凝胶骨架。软基质和骨架的多样化组合可以大大扩展异质水凝胶的应用范围。【性能】

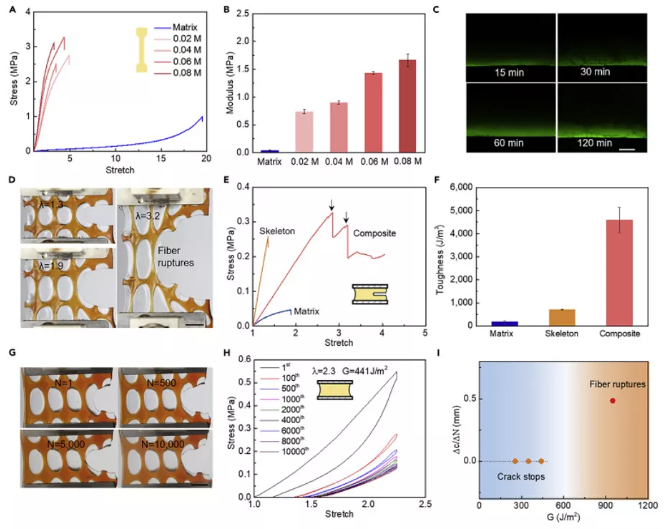

分别测量了两种水凝胶的力学性质,软水凝胶的极限拉伸约20,模量为0.042 MPa;硬水凝胶的极限拉伸约为4,模量约1 MPa。络合交联的水凝胶,性能广泛可调。较长的浸泡时间和较大的AA与AAm重量比有利于模量的提升。软水凝胶和硬水凝胶的聚合物网络会形成拓扑缠结的结构,在共聚焦显微镜下可以观察到软水凝胶前体向硬水凝胶扩散的现象。水凝胶聚合物网络的筛孔大小约为10 nm,前体的扩散长度随时间增加,且深度可达100μm,高深度扩散确保了两种组成水凝胶之间的拓扑缠结。非均质水凝胶的韧性为4,599±545 J/ m 2,比硬质水凝胶(710±19J/m 2)和软质水凝胶(186±41J/m 2)的韧性高得多。非均质水凝胶的模量约为0.18 MPa,介于硬骨架和软基质之间。复合组分之间的粘合有助于实现高抗疲劳性,对于粘附力较弱的非均质水凝胶,即使骨架保持完好无损,裂缝也会在基质中扩散。

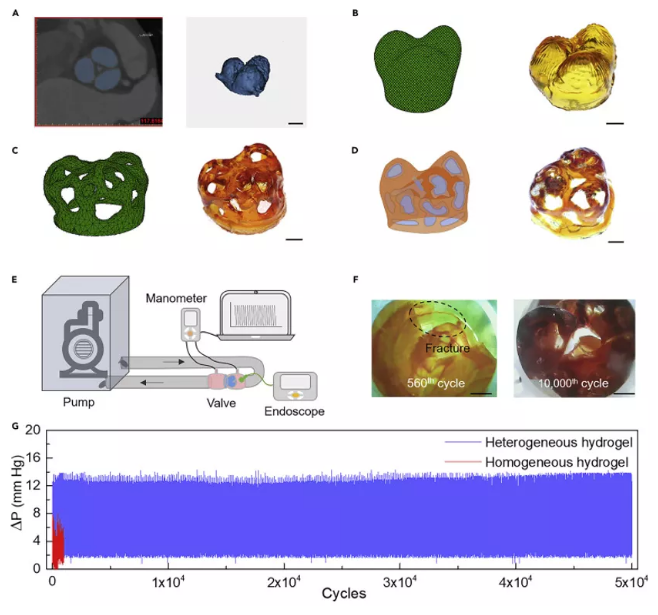

【应用】使用人类心脏瓣膜的临床图像数据建立CAD模型,再将CAD模型转换成可打印的数字模型,即可打印均质的水凝胶结构。但对于非均质的水凝胶结构,需将CAD模型修改为空心模型,将印刷后的空心结构浸入FeCl 3溶液中,然后浇铸软水凝胶基质即可得到非均质水凝胶。文中通过体外血液动力学测试系统(如下图E)评估了两种水凝胶的抗疲劳性,该“心脏瓣膜”可维持液体持续单向流动,均质水凝胶在560次循环后失效,而异质水凝胶在10,000次循环后仍完好无损,表现出优异的抗疲劳性能。在复合水凝胶中,骨架提供调节水流所需的刚度,而软凝胶基质一方面足够柔软可以分散骨架中的应力,另一方面也足够坚硬能承受水流的压力。 【结论】在制备具有开放形状的物体时,联用立体光刻和铸造技术具有很大的优势。这种方法可用于制造基于其他类型水凝胶的复杂形状。人体心脏瓣膜对机械和生物学的要求很高,文中的异质结构水凝胶可能无法满足体内微环境的要求,且在循环载荷下出现应力衰减(PAAm-PAA水凝胶中羧基-Fe3+配位键断裂引起),因此仍需研究集低滞后性和高模量于一体的坚硬水凝胶,以更好地模拟心脏瓣膜。合成人工心脏仍然道阻且长,但文中提到的方法很好地解决了以往水凝胶无法实现复杂形状和高抗疲劳的问题,通过调节原料和制造工艺有望制造出具有机械功能和生物相容性的人造心脏瓣膜。

文章来源:https://doi.org/10.1016/j.matt.2021.03.011 Yang et al., Matter4, 1–12 June 2, 2021

|

版权所有 © 2019 北京北科新材科技有限公司

All rights reserved.京ICP备16054715-2号 |