咨询热线:

17715390137

18101240246

18914047343

邮件:mxenes@163.com

扫码关注或微信搜索公众号:

二维材料Fronrier

关注后点击右下角联系我们,

进入企业微信。

专业服务在线

【工作介绍】

锂金属被认为是最有潜力的负极材料之一,但是SEI层的不可逆损耗,需要相对过量的金属锂,这不可避免的会增加总重量、引起短路等安全问题。在保持可行的锂循环且不产生苔藓锂和枝晶锂的同时,使得锂含量最小化是下一代锂电池的关键。美国威斯康辛大学密尔沃基分校助理教授Niu Junjie在期刊Nano Letters上发表题为“Inter-layer-calated Thin Li Metal Electrode with Improved Battery Capacity Retention and Dendrite Suppression”的文章,文章通过将层状Ti3C2Tx-MXene(15μm)涂覆在薄的锂金属电极(30μm)上,得到ILC-Li电极,MXene优异的导电性和层间距提供了快速的Li+/电子传输通道,层状结构限制了锂在垂直方向上的生长,从而大大减缓枝晶生长。该ILC-Li电极组装对称电池,在大电流大电量(10 mA/cm2、10 mAh/cm2)的条件下循环1050圈后过电位小于135mV。在全电池和限制NP比条件下,有高达366.6 Wh/kg的能量密度。

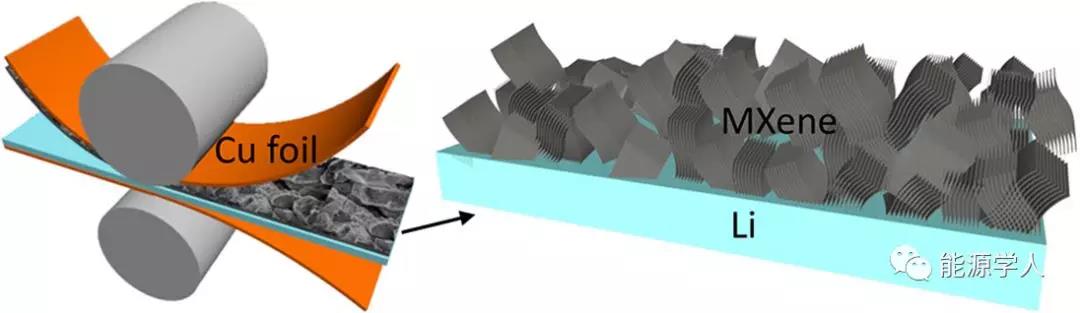

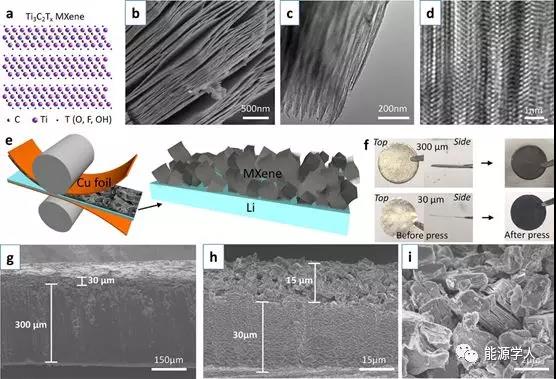

图1 ILC-Li电极的制备工艺及形貌。(a)Ti3C2Tx-MXene的原子结构;(b)层状MXene叠层的SEM形貌;MXene的(c)TEM和(d)高分辨率TEM图像;(e)在MXene的两侧施压将其压入一个薄Li片上;(f)30μm和300μm锂片电极的俯视图和侧视图;(g)300μm和(h)30μm 的ILC-Li电极的SEM截面形貌;(i)ILC-Li电极截面的放大SEM图像。

通过酸蚀工艺从层状三元碳化物Ti3AlC2相中去除铝元素,制备了如图1a所示的Ti3C2Tx-MXene叠层结构。去除铝元素后,层状结构仍然存在,这通过SEM(图1b)和TEM(图1c、d)可以证明。随后,通过无粘合剂/添加剂工艺将未经进一步处理MXene堆叠压在铜箔上,以达到设计厚度,例如15 μm(相当于0.78 mg/cm2)。再通过施加力将倒置的MXene转移到Li薄片上(图1e)。采用可控工艺,分别在300 μm和30 μm锂片上获得表面相对光滑的MXene层(图1f)。获得设计厚度为30μm(图1g)或15 μm(图1h)MXene覆盖的电极。从图1i中放大的形态可以看出,未循环的MXene堆叠是随机分散的。每个叠层堆栈都显示大量的层间距,这为存储锂提供了足够的空间。

图2 在不同电流密度下,经过10次循环后,Li箔和ILC-Li电极在锂循环过程中的形貌演变;在电流密度为1 mA/cm2和容量为1 mAh/cm2的情况下,锂箔上锂(a)沉积和(e)溶解的SEM图;ILC-Li电极分别在1-3 mA/cm2和1-3 mAh/cm2的沉积(b、c、d)和溶解(f、g、h)SEM图像;电极的三维共聚焦表面粗糙度图像(600×600μm):(i)原始锂箔(j)原始锂箔循环10圈后锂沉积(k)原始ILC-Li电极(l)原始ILC-Li电极循环10圈后锂沉积。

通过分析在不同电流密度下,对称电池中电极在循环过程中的形态演变。结果发现,在电流密度为1mA/cm2、容量为1 mAh/cm2的条件下,经过10次循环后,锂箔电极出现了大量的苔藓/树枝状结构(图2a,e),这表明锂的成核/生长不均匀。图2i,j中的三维表面形貌分析清楚地表明,循环后,面积粗糙度Sq(均方根高度)从0.54 μm急剧增加到4.14 μm。相比之下,ILC-Li电极在MXene夹层上显示平滑的沉积(图2b)和溶解(图2f)形貌。即使电流密度较大,为2 mA/cm2(图2c,g)和3 mA/cm2(图2d,h),经过10次循环后,界面上的锂沉积相对均匀,这是由于MXene的高比表面积和高导电性造成的。利用共焦显微镜测量的表面粗糙度演变进一步证实了Li的可靠沉积和提取。循环后,Sq从0.92 μm(图2k)略微减少到0.69 μm(图2l)。可见,MXene层之间的苔藓/树枝状锂被很大程度地抑制。在MXene基体上形成一层均匀的锂层,大大抑制了苔藓/树枝状锂的生成。

图3 电极XPS深度分布图及SEI组分分布图。(a) ILC-Li电极在1.0 mA/cm2和1.0 mAh/cm2下循环3次后的XPS深度分布;基于XPS数据,锂箔和ILC-Li电极SEI层的(b)整体和(c)组分分布图。

SEI层在形成无枝晶、稳定的锂电极中起着关键作用。利用XPS深度分析研究了ILC-Li电极和纯锂箔电极的SEI组成和分布。如图3a所示,在刻蚀20s(深度8.8nm)的电极表面,分别为286.7 eV和287.8 eV的C 1s峰及530.4eV左右的O 1s峰对应C-O和C=O,290.6的C 1s峰、688.5 eV的F 1s峰对应于-CF3,因此,循环后的纯锂箔电极和ILC-Li电极在距离顶面8.8-17.6 nm处的SEI膜富含有机物组分(图3b、c)。LiF、Li2CO3/LiOH和Li2O等无机组分的范围主要在距离顶面几十纳米和数百纳米不等(图3a)。ILC-Li电极的无机层厚度约为26.4-52.8 nm,比锂箔电极表面132-396 nm的无机层厚度薄得多(表S1和图3b、c)。从循环的ILC-Li电极上,我们还发现了453.6 eV(Ti 2p)和58.2eV(Li 1s)处的两个强峰,对应于Li-Cx-Ti基团(图3a)。这证实了锂被成功地层间化为MXene的亲锂层。

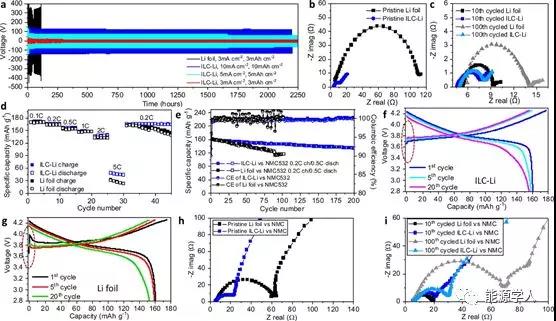

图4锂箔电极和ILC-Li电极对称电池和与NMC正极匹配全电池的电化学性能。(a) 用ILC-Li(红、青、蓝)电极和锂箔(黑)电极在不同电流密度和容量下对称电池的恒电流循环;(b)对称电池中未循环ILC-Li(蓝色)和Li-foil(黑色)电极的EIS曲线;(c)对称电池中循环后ILC-Li和Li箔电极的EIS曲线;(d)从0.1到10.0 C的电池与NMC532的倍率性能;(e)电池在0.2 C充电,0.5 C放电时的循环性能,比容量是根据每个循环的放电容量来计算的;不同循环下(f)ILC-Li/NMC532和(g)Li-foil/NMC532的电压分布;(h)未循环和(i)循环ILC-Li/NMC532和Li-foil/NMC532全电池的EIS曲线,NMC532负载:10mg/cm2。

在对称电池中研究了电极在锂沉积/溶解的循环过程中的电化学稳定性。在最初的10个循环中,在电流密度为3 mA/cm2和容量为3 mAh/cm2的情况下,用ILC-Li电极观察到约35mV的低过电位(图4a,红色)。随后,过电位稳定在15-20 mV,持续1125个周期(2250h)。在5 mA/cm2和5 mAh/cm2下,超长循环后电位保持在80mV左右(绿色)。即使高电流密度为10 mA/cm2,高容量为10 mAh/cm2,2200 h后仍能获得120 mV的相对低过电位(蓝色)。而锂箔电极显示初始过电位超过350 mV,仅在100次循环后达到1.0 V(图4a,黑色)。

良好的导电性、大而均匀的表面和较少的SEI膜导致降低势垒(低过电位)以在MXene基质中形成可靠的锂成核/生长。然而,由于锂箔表面粗糙,比表面积较小,形成较厚的SEI,导致不均匀的锂形核/生长,形成较大的势垒(高过电位),这也增加了枝晶形成的可能性。采用电化学阻抗谱法(EIS)测量ILC-Li和锂箔电极的界面电阻。在Nerst曲线图(图4b)中观察到两个电极的接触电阻都在4.5 Ω左右。然而,ILC-Li电极的转移电阻为7.7 Ω,仅为锂箔电极107.5 Ω的的7%左右。从稳定的SEI层形成来看,ILC-Li电极的电荷转移电阻在10次循环后略微降低到~3.2 Ω,在100次循环后降至~3.4 Ω(图4c)。对于锂箔电极,10次循环后电荷转移电阻为4.1 Ω,100次循环后电荷转移电阻为8.4Ω。这种变化主要是由于高频下不同的SEI层厚度引起的极化引起的。

以NMC532为正极,测试了全电池的电化学性能和电池循环性能。从图4d中的倍率能力可以看出,具有ILC-Li电极和锂箔电极的电池在低充放电率下显示出类似的比容量,然而,在2.0 C和5.0 C等高倍率下,观察到ILC-Li电极的容量明显较高。当速率变回0.2 C时,ILC-Li电极的容量恢复了99.5%,而锂箔电极的容量仅恢复了85%。ILC-Li电极中锂离子和电子输运速度快是倍率性能较好的主要原因,大表面积夹层提供的毛细力可以改善电解液的润湿性。随着电解质在亚微米级孔和通道中的扩散,这种增强的润湿性可以缩短锂离子的传输距离。还通过在0.2 C充电和0.5 C放电过程中的循环试验比较了电池的容量保持率(图4e)。以ILC-Li为负极的电池在第一个循环中表现出90%的库仑效率(CE),在200个循环中保持稳定的99.6%的库仑效率,而锂箔电极在30个循环后表现出96%到102%的显著波动。使用ILC-Li电极,在第100次循环时容量保持率达到92%,在第200次循环时容量保持率达到83%,而使用锂箔,在第100次循环后容量保持率只有72%。

如图4f所示,全电池在不同循环下的自由电位吸收(虚线圆)的平滑电压分布表明MXene层上的锂成核/生长势垒降低。相比之下,锂箔电极(图4g,虚线圆圈)一开始的明显电压跃变意味着由于大势垒,锂成核/生长不均匀。结果表明,0.78和1.56 mg/cm2的锂电池表现出相似的低电位变化,表明锂的成核是由最小的成核势垒引起的。对电极总质量进行再分级,选择0.78 mg/cm2的负载量。利用电化学阻抗谱(EIS)研究了全电池的界面电阻。与图4b、c中的半电池类似,在循环之前,未循环的ILC-Li和锂箔电极的全电池的接触电阻均为~4.9 Ω,而ILC-Li电极的传输电阻较低,为17.9 Ω,锂箔的传输电阻为58.2 Ω(图4h)。ILC锂电池在第10次循环时的电荷转移电阻为16.3 Ω,在第100次循环时的电荷转移电阻为24.4 Ω,而锂箔电池的电荷转移电阻从第10次循环时的13.8Ω增加到第100次循环时的63.6 Ω(图4i)。ILC-Li电极上的SEI层较薄,全电池的转移电阻就越小。

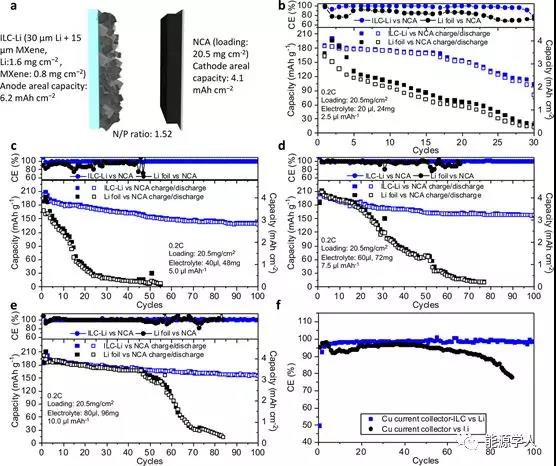

图5 贫电解质条件下全电池的电池性能。(a) ILC-Li/NCA全电池设计方案。分别使用(b)2.5、(c)5.0、7.5和(e)10.0 μL/mAh的电解液,在0.2 C下使用ILC-Li/NCA(蓝色)和Li-foil/NCA(黑色)的电池的循环能力。锂主体的厚度为30 μm,容量以比放电容量为基础。NCA负载量:20.5 mg/cm2;(f) MXene-Cu/Li和Cu/Li电池在0.5 mA/cm2和1.0 mAh/cm2下的库仑效率曲线。

为了获得高的电池能量密度,将正极的面积容量(N/P)比控制在1.52以内,使用5 μL/mAh的贫电解质,即6 g/Ah的电解质/容量(E/C)比。以超薄ILC-Li/NCA和Li-foil/NCA组装电池,分别在2.5至10 μL/mAh的贫电解质条件下测试全电池性能(图5b-e)。在2.5 μL/mAh(E/C比:3.0 g/Ah)的少量电解液中,ILC-Li/NCA电池的比容量比Li-foil/NCA电池的衰减慢得多(图5b),能量密度高达366.6 Wh/kg(表S2)。当使用5.0 μL/mAh电解液时,使用ILC-Li的电池在100次循环后的容量保持率大于75%,能量密度为283.6 Wh/kg,而使用L锂箔的容量仅在30次循环后降至低于10mAh/g(图5c)。当添加更多的7.5 μL/mAh(图5d)和10.0 μL/mAh(图5e)电解质时,具有ILC-Li电极的电池在100次循环中显示出高于87%的保持率。经过70-80次循环后,锂箔电池的容量几乎降为零。

为了研究锂沉积/溶解循环过程中由非活性锂消耗引起的锂损耗,在0.5 mA/cm2和1.0 mAh/cm2条件下,测试MXene-Cu/Li和Cu/Li电池的库仑效率(图5f)。在100个循环期间,含MXene的平均CE高于纯铜箔,这说明容量损失小得多,特别是在80个循环之后(图5f)。主要的不可逆锂消耗是由SEI的重复形成、苔藓状/树枝状Li生长和SEI包裹的“死锂”引起的,多个非活性锂消耗和形成厚SEI层的电解液消耗使锂箔电极的容量损失更快。然而,通过2D MXene结构的高可逆锂沉积/提取通过形成薄的SEI层大大降低了死锂和电解液的消耗,从而导致高CE。

Ti3C2Tx-MXene作为最流行的二维材料之一,具有独特的叠层结构。由于膜的大表面积和柔性膨胀,使得锂在层间通道中的储存容量很大。据报道,原始MXene的理论容量可高达447.8 mAh/g,MXene具有良好的金属导电性和亲锂性,促进锂在层间通道中的储存和离子输运。MXene优异的Li+/e导电性导致较小的接触/转移电阻,使得锂成核/生长的势垒大大降低,SEI的形成也减少。SEI表面缺陷位置的减少可能会减缓不规则凹坑的形成,从而导致均匀剥离并延迟苔藓/树枝状锂的形成。通过具有最小势垒,每层的导电表面都是均匀锂成核/生长的首选位置,导致局部电流密度大大降低,延迟枝晶达到“Sand’s时间”。此外,叠层结构在LIBs中提供了一些前所未有的物理和电化学优势。首先,层间距大(>1.0nm)的MXene的逐层结构使Li+迅速扩散。在MXene表面合适的吸附能,有利于Li+的快速迁移。第二,工业上可用的MXene对锂金属主体润湿性较好,从而降低了接触电阻。

本文利用自剥落MXene,制备了超薄锂金属电极。即使在10 mA/cm2的大电流密度下,也可以实现高可靠性的锂沉积/溶解。二维叠层结构的良好导电性和大的可用空间使局部电流密度最小化,并调节了锂的生长,从而导致锂的均匀沉积/提取,而无组织的SEI形成较少。同时,层间的二维限制效应进一步抑制了枝晶的形成。采用ILC-Li电极的对称电池和全电池在高充放电率和长循环下均表现出较高的容量保持率。具体地说,由NCA与低N/P比的全电池匹配能量密度高达366.6Wh/kg。为锂-NMC/NCA、锂硫和锂空气电池提供了一种工业上可用的、安全的、能量密度超过400 Wh/kg锂金属负极。

Xi Chen, Mingwei Shang, Junjie Niu*, Inter-layer-calated Thin Li Metal Electrode with Improved Battery Capacity Retention and Dendrite Suppression, Nano Lett. 2020, DOI:10.1021/acs.nanolett.0c00201

|

版权所有 © 2019 北京北科新材科技有限公司

All rights reserved. 京ICP备16054715号-2 |