咨询热线:

17715390137

18101240246

18914047343

邮件:mxenes@163.com

扫码关注或微信搜索公众号:

二维材料Fronrier

关注后点击右下角联系我们,

进入企业微信。

专业服务在线

已传文件:photo/201982142248372.png

研究亮点:

1. 报道了一种新型超薄的无机-有机杂化膜:高分子功能化单层多孔石墨烯,为单层石墨烯分离膜开辟了新的路径。

2. 膜厚度小于20 nm。

3. 单层多孔石墨烯与高分子协同作用,实现了超高的CO2/N2分离性能:CO2通量6200 GPU,CO2/N2分离因子22.5,突破了非促进传递膜的最高性能。

膜技术分离CO2

联合国跨政府气候变化委员会最新评估报告指出:控制全球气温升高值小于1.5 °C(相比工业化前)势在必行,这需要在2030年将碳排放量降低45%(与2010年相比)。为实现这一目标,开发高效节能的碳捕集技术迫在眉睫。目前商业应用的碳捕集技术主要基于氨吸收CO2。该技术能耗高,价格昂贵($80 每吨CO2),而且污染环境。如果将该碳捕集技术应用于煤发电厂,会使电价提高一倍,为世界,尤其中国所不能接受(60%靠煤发电)。

膜技术分离过程不依赖相变,天生节能环保,特别适合从煤发电厂、钢铁、水泥厂等烟道气中捕集高浓度的CO2,有望将碳捕集价格降低到$40每吨以下。为此,开发高通量CO2分离膜尤为重要。

功能化石墨烯膜

单原子层多孔石墨烯具备高通量分离气体的潜力,分子模拟证明在单层石墨烯中引入分子筛分孔,其气体渗透通量可比传统分子筛膜高3个数量级。最近,Kumar课题组首次开发了高性能单层石墨烯分子筛分膜,实现了H2/CH4(分子动力学直径相差1 Å)的高效分离(Nature communications2018, 9, 2632; Science advances 2019, 5, eaav1851)。然而,针对烟道气CO2捕集,需要分离CO2与N2,二者分子尺寸相差0.3 Å,直接在石墨烯上制备如此高精度的孔难以实现。

成果简介

有鉴于此,瑞士洛桑联邦理工Kumar Varoon Agrawal课题组报道了超薄(20 nm)高分子功能化单层石墨烯膜,实现了超高的CO2/N2分离性能:CO2通量6200 GPU,CO2/N2分离因子22.5,突破了非促进传递膜的最高性能。

要点1:研究思路

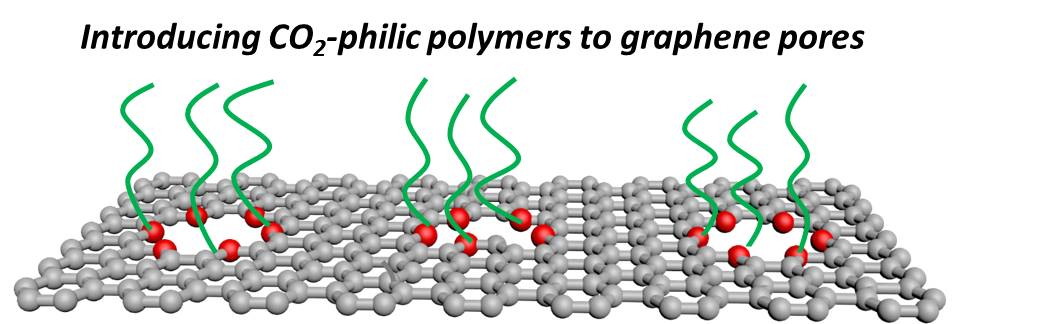

石墨烯孔本身难以依靠尺寸筛分实现CO2-N2分离,本研究另辟蹊径,向石墨烯孔中引入亲CO2高分子,促进CO2选择性吸附,从而实现CO2分离。

从另一个角度来讲,本方案实质上是一种新型的混合基质膜。传统混合基质膜向高分子基质中引入无机分子筛,利用高分子成膜性能加分子筛分离性能。本方案向无机石墨烯中引入高分子,利用石墨烯成膜性能和高分子分离性能。在此,石墨烯的成膜性能无与伦比,其本身就是一张原子厚度的膜,这也使得制备出厚度仅为20nm的高分子功能化石墨烯膜,实现了CO2的高渗透性。值得一提的是,我们所使用的高分子是低聚物,本身不能成膜,是石墨烯的优异成膜性能在扭转乾坤。

石墨烯孔为~2nm,本身没有选择性。但是石墨烯孔边缘为sp3碳,优先被臭氧修饰,从而在孔边缘引入了高密度的含氧活性基团(环氧基,羧基,羟基)。这些含氧基团能够与PEI或者PEGBA发生强烈的相互作用(共价键,静电作用和氢键)。从而,只需涂覆一层10nm超薄的高分子层就能将孔堵住,抑制了气体的努森扩散,促进了溶解扩散。

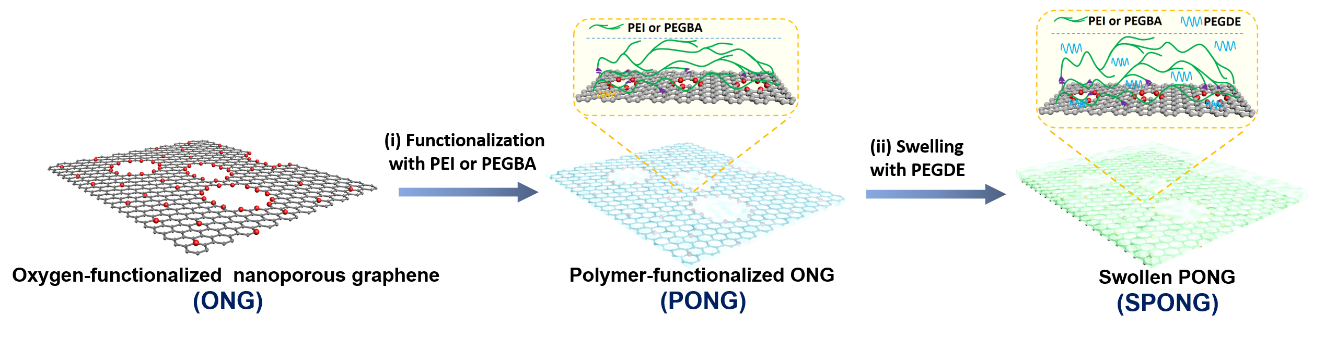

图 1 高分子功能化石墨烯制备示意图。

要点2:制备过程

我们先在石墨烯晶格中,通过氧等离子体造孔,引入2 nm左右的纳米孔(Fig. 1)。接着,通过臭氧氧化法,向石墨烯表面引入含氧基团。进一步通过旋涂法涂覆亲CO2高分子(PEI,聚乙烯亚胺,或者PEG,氨基封端的聚乙二醇)。PEI或者PEG中的氨基可以和石墨烯表面的环氧基共价连接。然后,通过溶胀法向膜中引入PEGDE(聚乙二醇二甲醚),进一步强化CO2选择性传递。所有的石墨烯膜都需要涂覆PTMSP层,强化机械性能,保证将石墨烯从铜片转移到多孔基底时不破。

要点3:CO2分离性能与依赖因素

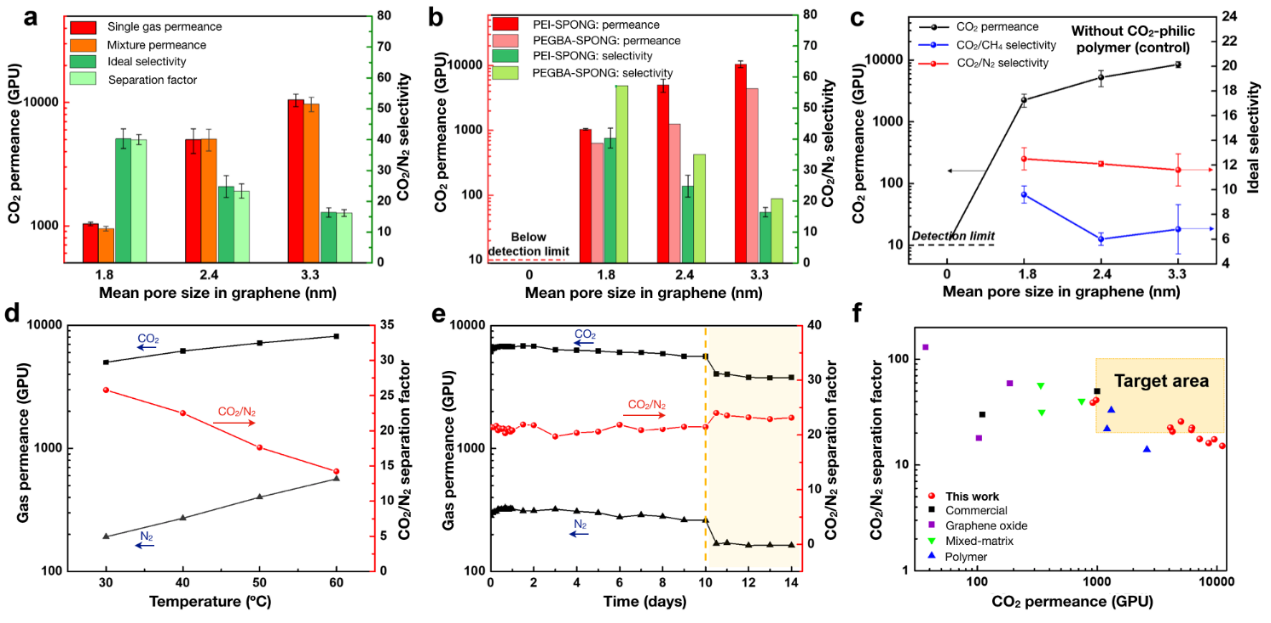

功能化石墨烯膜的CO2分离性能如Fig. 2所示。我们发现膜分离性能对石墨烯孔结构,高分子化学结构,温度有显著的依赖性。

图2 膜的CO2分离性能。

我们制备了三种孔结构的石墨烯,孔平均尺寸1.8-3.3 nm, 孔隙率6.8-18.5%。随着孔尺寸和空虚率的增大,CO2通量从1000 GPU升高到10000 GPU,CO2/N2选择性从40下降到16,表现出明显的tradeoff效应。这主要是因为,随着孔径的增大,高分子越来越难以完全堵住大孔。未来,这一问题可通过优化石墨烯孔结构来解决,即制备高密度,尺寸分布均匀的小孔(<2nm)。

膜分离性能受高分子化学结构控制。通过Fig.2我们发现,石墨烯表面修饰PEI与修饰PEGBA表现出完全不同的分离行为。相比PEI,基于PEGBA的膜表现出更高的选择性,但是通量更低,这主要是由于PEG中的醚氧基团能更有效的促进CO2溶解扩散。Fig. 2c是一组对比实验,在没有引入亲CO2高分子的情形下,膜表现出超低的CO2/N2选择性。通过对比,我们可以得出结论,CO2/N2选择性的提高是由于亲CO2高分子(PEI,PEGBA和PEGDE)促进了CO2的选择性吸附。

Fig. 2d 展示了CO2分离性能与温度的关系。CO2和N2通量均随温度升高而升高,说明CO2和N2的传递是一个温度活化过程。CO2和N2的表观活化能分别为14 和31 kJ mol-1,这是由于CO2尺寸比N2小的缘故。

Fig. 2e展示了膜良好的稳定性。在第10天,引入水蒸气,膜通量下降,但是任然能稳定在4000 GPU左右。这说明功能化石墨烯膜能够适用于分离含水蒸气的烟道气。

与目前最先进的CO2分离膜相比,石墨烯膜表现出突出的CO2分离性能(Fig. 2f)。图中目标性能区域表示,CO2通量需高于1000 GPU,CO2/N2分离因子需高于20,以实现经济性的碳捕集。石墨烯膜CO2通量超过目标值6倍,能够显著降低应用过程中的膜面积和碳捕集成本。

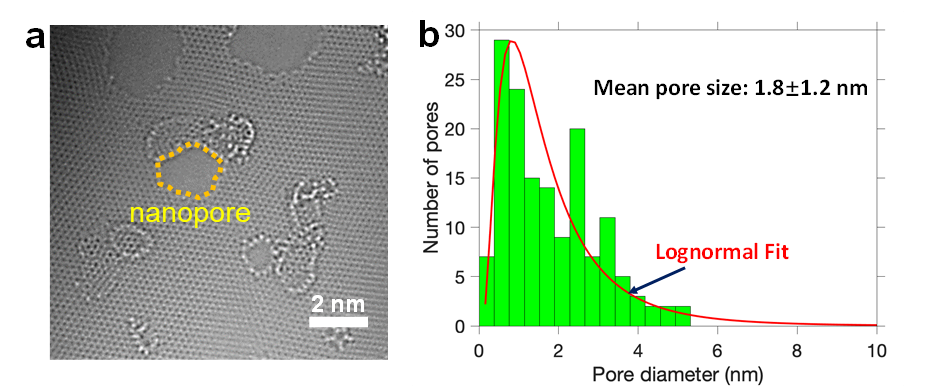

图3 石墨烯的孔结构与孔分布。

我们用球差高倍投射电镜观察了多孔石墨烯孔结构(Fig. 3)。经过4 s的等离子体辐射,我们能够制备出平均孔径1.8 nm,孔隙率6.8%的多孔石墨烯。石墨烯空分布较宽,呈现出对数正态分布。在未来的研究中,还有很大空间通过优化孔分布来提升功能化石墨烯膜分离性能。

小结

本研究发明了一种基于高分子功能化石墨烯的新型混合基质膜。石墨烯与高分子之间协同作用,促使了超薄膜(20nm)的制备。功能化石墨烯膜表现出超高的CO2分离通量(6200 GPU),远远超过碳捕集目标性能(CO2 1000 GPU,分离因子20),为目前为非促进传递膜最高性能。

本研究发现了一种制备超薄分离膜的平台技术,并且结构灵活可控。在未来研究中,可通过调控石墨烯孔结构,高分子化学结构,将功能化石墨烯膜应用到不同的物系分离工程中。

参考文献:

Guangwei He, Kumar Varoon Agrawal* et al.High-permeance polymer-functionalized single-layer graphene membranes thatsurpass the postcombustion carbon capture target. Energy & EnvironmentalScience, 2019.

DOI: 10.1039/C9EE01238A

https://pubs.rsc.org/en/content/articlelanding/2019/ee/c9ee01238a#!divAbstract

|

版权所有 © 2019 北京北科新材科技有限公司

All rights reserved. 京ICP备16054715号-2 |